今日のテーマは極小部品の切削です、ミクロはオーバーですが。

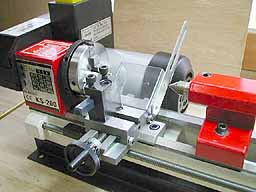

導入から半月、KS-200のくせもだいぶ判ってきましたが、いったいこの旋盤でどれだけ小さいモノを加工できるのか、試しみました。

|

即席切り粉ガード着用!(右写真) その前に、毎回後かたづけで気になるのはヨコ送り台の送りネジに絡まる切り粉です。親ネジにはガードがあるのでそうそう切り粉が溜まることもありませんが、送り台のネジは回りが埋まってしまうほどになってしまいます。 ミクロの切削開始 では、本題。 |

|

|

|

外径削りとテーパー削りで左のパーツを作りました。 Nゲージ貨車のブレーキシリンダーです。 ところが、一般のバイトではこのような狭い部分を削り込むことができないので、右の写真のような自作バイトを作りました。 |

|

|

自作バイトというと大袈裟ですが、実はカッターナイフの刃です。 割と調子がいいので、左勝手、突っ切りも作ってみました。 右の写真は次の部品(下が完成)を切削中の様子。 |

|

|

|

さらに左の完成時には最小径0.5mmの部分が長さ4mmあり、これ以上削ろうとするとさすがに材料が逃げてしまいます。0.5mm径になると切り込みの深さも0.016mmずつ(0.5mmの1/3)で、バイトを往復させて仕上げるようにすると上手くいくようです。 作業はルーペで覗きながらという離れ業になってしまい、ほとんど病気(^^;)状態。目が疲れます。 このくらい小さくなるとバイトの高さが結構シビアに効いてくるので、バイトを交換するときにはスコヤに印をつけた心高にきっちり合わせる必要がありました。 |

|

|

結局、左右2つを合わせて4つの小パーツが完成しました。 左上や右のパーツのように、チャックにくわえた状態で最大径の左に小さな径がくる場合、片刃バイトでは無理があると思って突っ切りで削りましたが、0.5mmぐらいになるといつ突っ切ってしまうかヒヤヒヤものです。 最後に、テーパー部分がいくつかありましたが、このくらい小さい(短い)テーパーならトップスライドでなくても刃物台で角度を合わせて突っ切りバイトで削る方が馴染んでいたように思います。トップスライド自体に若干ブレがあるので、刃物台の方がしっかりしていていいということでもあるのですが。 |

|

ということで、今回は目一杯小さいモノに挑戦してみました。

KS-200、極小パーツにも使えますネ。