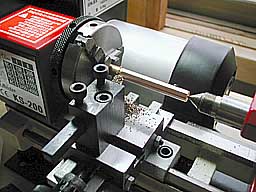

取り敢えず削ってみただけでして(^^;)、テーパーは剣先バイトの角度を目安に削っただけです。

|

|

|

|

左は削り終えて最後に突っ切りした直後の写真です。 |

|

|

|

ということで、処女作となったフライス盤用の芯出し棒は見事(?)に完成しました。しかし、8mm径でもチャックから5cm先を削ろうとすると材料が負けてセンターで押さないと逃げるのが判ります。テーパー部を削る時には振れ止めの必要性が判りました。 |

|

右下の写真が今までに仕入れたバイトなどです。 |

||

左から、小型のスコヤ、センター用に段差のついたドリル、標準添付の剣先バイト、右バイト(荒・仕上)、左バイト、中ぐりバイト(丸バイト)とアタッチメント、右剣バイト、突っ切りバイト、中ぐりバイトです。 |

|

|

旋盤作業をするとフライス盤の比ではないほどの切り子が飛びます。その上、切り子の飛ぶ範囲に送りネジや摺動部がむき出しになっている部分が多く、当然のように切り子だらけになってしまうので作業後にはメンテナンスが必須になります。 |

||

|

左がメンテナンス用に揃えた用品で、一部模型で使っていた筆なども混じっています。左上から、切削油とメンテ用に共用しているスピンドル油、グリース、オイルストーン、刷毛とブラシ、筆大小。 |

|

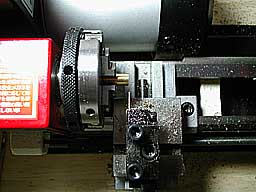

掃除機では油を吸い込んであちらこちらにくっついている切り子を全て吸い取ることはできません。さらに、驚いたことに、切り子は刃物台の下にも回り込んでいます。刃物台も取り外して中の切り子をブラシで掻き出し、油をしみ込ませたペーパータオルで残った切り子を拭い取らなくてはなりませんでした。 |

||